1. 齒輪研磨設備

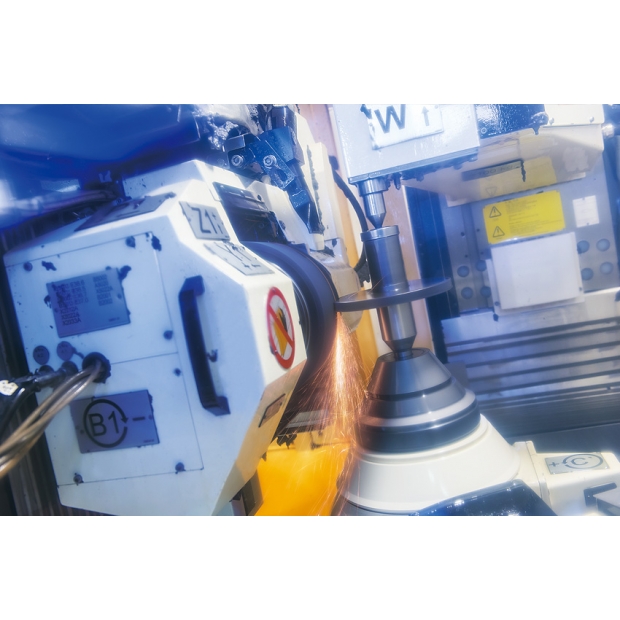

- 齒輪磨床:包括內齒輪磨床、外齒輪磨床和錐齒輪磨床等,這些設備能夠精確研磨齒輪的齒形和齒面。

- 高精度砂輪:使用高品質的砂輪(如CBN砂輪或金剛石砂輪)進行研磨,確保加工精度和表面光潔度。

2. 研磨工藝

- 滾齒磨削:適用於外齒輪的精密研磨,通過滾齒砂輪進行加工,實現高效和高精度的研磨。

- 剃齒磨削:用於內齒輪和錐齒輪的研磨,通過專用砂輪進行細部加工,保證齒形的精度。

- 齒根研磨:特別針對齒根部位的加工,提高齒輪的抗疲勞性能和使用壽命。

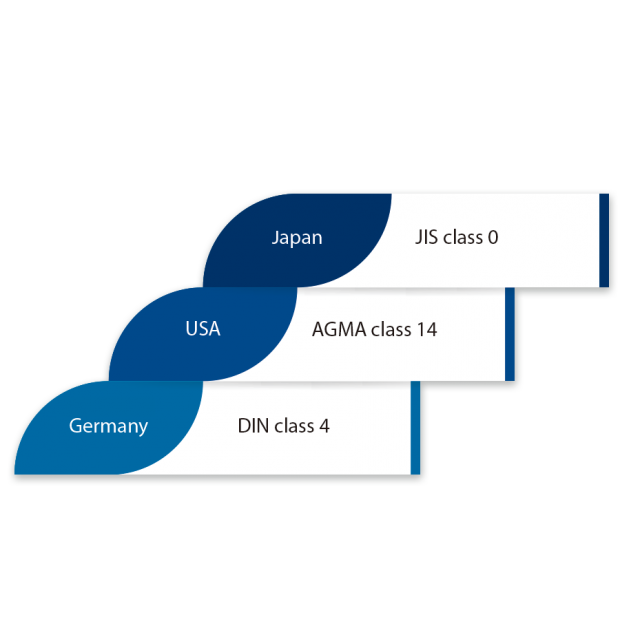

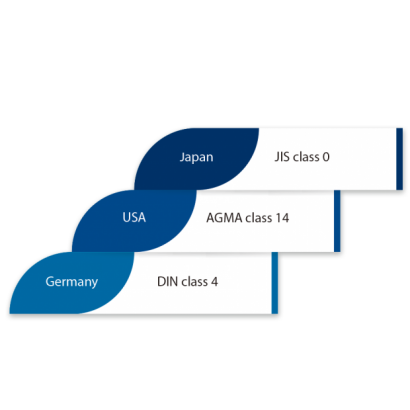

3. 精度控制

- 閉環控制系統:現代齒輪磨床配備閉環控制系統,實時監控和調整加工過程,確保研磨精度。

- 在線測量技術:在研磨過程中進行在線測量和校正,減少加工誤差,提高加工效率。

4. 表面處理

- 超精加工:在研磨後進行超精加工(如鏡面研磨),進一步提高齒輪表面的光潔度和接觸精度。

- 表面修整:對砂輪進行精密修整,確保砂輪形狀和尺寸的穩定性,從而保證齒輪研磨的質量。

5. 熱處理技術

- 熱處理後研磨:齒輪在熱處理後進行研磨,消除熱處理引起的變形和應力,確保齒輪的最終精度。

- 低溫回火:在研磨後進行低溫回火處理,進一步消除殘餘應力,提高齒輪的穩定性。

6. 數字化和自動化技術

- 數字化工藝設計:使用CAD/CAM技術進行齒輪研磨工藝的數字化設計和模擬,提高工藝設計的精度和效率。

- 自動化加工系統:引入機器人和自動上下料系統,提高加工效率和一致性,減少人為誤差。

7. 質量檢測和控制

- 齒輪測量中心:使用高精度齒輪測量中心對研磨後的齒輪進行全面檢測,包括齒形、齒距、齒向和表面粗糙度等。

- 齒輪誤差分析:進行齒輪誤差分析,識別和修正加工中的誤差,確保最終產品的質量。

8. 研磨液和冷卻技術

- 高效研磨液:選用合適的研磨液,減少研磨熱和磨削力,提高加工效率和齒輪表面的質量。

- 冷卻技術:有效的冷卻技術可以防止加工過程中的過熱和熱變形,保證齒輪的尺寸穩定性。

齒輪研磨製造技術的提升不僅依賴於先進的設備和工藝,還需要熟練的操作技術和嚴格的質量控制體系。通過綜合運用上述技術,企業可以生產出高精度、高品質的齒輪產品,滿足各種高端應用的需求。